全国统一服务热线

全国统一服务热线

如果您正在寻找相关产品或有其他问题,可随时拨打公司服务热线,或点击下方按钮与我们在线交流!

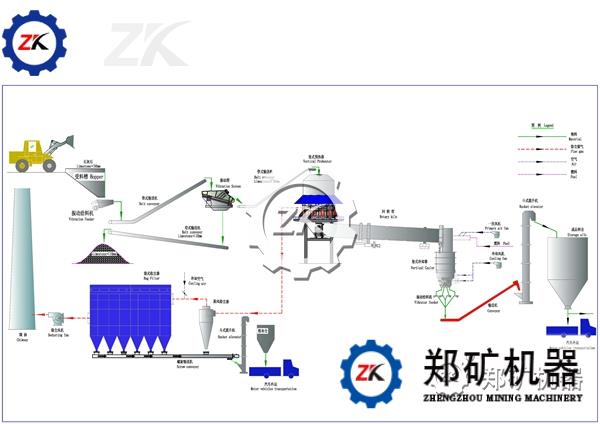

合格粒度的石灰石进场堆存,由轮式装载机负责向上料筛分设备供料;将有运输、转运造成的石灰石碎料筛除,合格料由带式输送机(或波纹挡边式输送机)向煅烧系统的竖式预热器顶部料仓供料;石灰石在竖式预热器内与窑尾热烟气换热达到设定温度后,由竖式预热器推头推送入回转窑内煅烧。该过程是石灰石被加热、窑尾烟气被冷却的过程,既提高了燃料的热利用效率,有提高可煅烧系统的产量。石灰石在回转窑内翻转、滚落的过程石灰与燃料燃烧产生的热烟气进行热交换的过程,石灰石逐步分解产生石灰;回转窑排出的高温时会进入竖式冷却器内部与二次风风机提供的冷却风进行强制对流换热,石灰被冷却至设定温度排出竖式冷却器;二次风被加热后进入回转窑并参与燃料燃烧,这一过程充分利用了石灰的显热,提高了燃料的热利用效率。产出的石灰被送往成品储运工段,可根据客户的具体要求设计、配备相应的石灰处理设备或系统。经竖式预热器内石灰石冷却的窑尾烟气被窑尾烟气除尘系统的高温引风机引入除尘系统,依次经过旋风除尘器(可按要求增设机力空冷器、水冷器等设备)、脉冲带式除尘器进行一次除尘、二次除尘后排放至大气。处理后的烟气含尘浓度≤30mg/Nm³

节能型回转窑石灰生产线生产的石灰由于在窑内停留时间短,物料在窑内受热均匀,冷却速度快等特点,产出的石灰具有活性度较高、比表面积大、气孔率高、生烧率低、过烧率低等优点。节能型回转窑石灰生产线由于生产的石灰质量高而被广泛运用于冶金、建材、环保、化工、农业、食品加工等行业。

石灰原料选择范围广,适合用石灰石、镁质石灰石、大理石、白垩等多种原料生产石灰。

节能型回转窑石灰生产线可以单独使用液体燃料、固体燃料、气体燃料提供热源;也可以使用液固混烧、液气混烧、固气混烧、气液固混烧提供热源。操作方便、燃烧系统设备**,方便客户根据自身情况自由的选择燃料。

节能型回转窑的吨石灰电耗≤25kWh、吨石灰能耗180kgce。

河南郑矿机器有限公司自主研发的节能型回转窑石灰生产线自动化控制系统。可使用PLC系统完成如下自动控制功能:原料的自动称量、自动上料、根据料位自动上料;根据设定产能自动调节预热器推头的动作周期、回转窑的转速、燃料的供给量;根据冷却器内的石灰料位、石灰的温度自动调节石灰的出料速度和出料量;并可根据生产需要方便灵活地在计算机上设置各工艺参数,方便灵活地查阅炉况变化趋势和易于调整炉况,方便灵活地调整产量、质量,实现高产稳产。

将进厂粒度为10~50mm的石灰石,由汽车运至石灰厂内,将料卸入石灰堆场贮存。再经装载机送至受料斗,通过振动给料机、带式输送机送至筛分楼的振动筛进行筛分,≥10mm的筛上料经由大倾角带式输送机进入预热器,<10mm的筛下料经筛分楼下带式输送机送碎石堆场。

石灰石煅烧系统是由一台竖式预热器、回转窑、竖式冷却器组成。

合格粒度的石灰石由大倾角带式输送机送入预热器顶部料仓,然后由溜料管将石灰石分布到竖式预热器内;石灰石进入预热器后经窑尾1000~1100℃的烟气预热;石灰石被预热至600~800℃,烟气被冷却至220℃以下进入窑尾除尘系统;部分石灰石在预热器中分解,被预热的物料由液压推杆推入转运溜槽,经转运溜槽溜入回转窑中。物料在回转窑内经过煅烧分解,热烟气进入预热器。煅烧好的石灰进入竖式冷却器,由底部送入的冷空气冷却至环境温度+60℃后通过电机振动给料机排出至集料斗,再经输送机送往成品库。冷空气在冷却器内冷却石灰的同时自身被加热至600℃左右,经窑头罩进入窑内,作为助燃的二次空气,煅烧石灰石。整个节能型回转窑煅烧系统比传统回转窑煅烧系统节能40%,产量提高30%。

采燃烧系统采用EPIC系列四通道煤粉燃烧器。由煤粉制备站输送过来的煤粉通过阀组送至回转窑的烧嘴,与一、二次风混合燃烧。四通道煤粉燃烧器的喷嘴结构:由内向外,依次为中心风、旋流风、煤风、直流风通道。中心风是通过中心稳焰板上分布的小孔流出,流量约为一次风总量的0.03%-0.05%,其作用是调整射流中心回流区的负压,改变头部高温区的位置及大小。旋流风通道采用长螺旋叶片轴式旋流器,其特有的结构不但可降低气动阻力,且能产生足够的旋流强度。煤粉通道设计科学,在使用中不易堵塞,对易摩损部位粘陶瓷保证使用寿命。直流风通道口安装了若干个周向分布的喷嘴,喷嘴特殊的腔体线形设计和加工精度可使喷嘴出气流刚劲有力,能量损失少,提高直流外风的出口动量,改善喷射流形。此外直流风通道外部还设有稳焰罩,以避免火焰过早发散,同时还起到了保护喷嘴头部的作用。四通道煤粉燃烧器的主要特点有:

1、火焰形状可调性好:

四通道煤粉燃烧器具有多种调节手段,内外风的不同比例及出口喷射流型可在总风量不变的条件下大范围无级调整,从而可获得能适应任何工况的火焰形状。

2.节能降耗:由于一次风量低,且直流风和旋流风可调至**比例,有利于煤粉**燃烧,因而四通道煤粉燃烧器可有效降低煤耗,理论和实践表明每减少1%的一次风量可降低热耗8.70~10.46kJ/kg燃料。同时,二次风温显著提高。

3.对煤的适应性强,可用于低挥发份煤或无烟煤;根据燃烧挥发份含量(%),适当调整煤粉细度(一般0.080mm筛余百分数控制在挥发份百分数的0.5~0.75倍),同时相应调节燃烧器的推力,可实现将低挥发分煤或无烟煤用于回转窑煅烧。

4、低NOx排放量:正常作业时四通道煤粉燃烧器头部有一高温烟气回流形成的负压区,可避免产生局部高温,沿窑长的温度曲线变化平稳,因而可有效抑制“燃烧NOx”和“高温NOx”的产生,降幅达20~30%,烟气排放达**环保排放标准。

5、结构合理、总体性能优良:四通道煤粉燃烧器外型美观,配套设施齐全,系统阻力小,火焰调节灵便快捷,维修保养方便,总体性能达到国外多通道燃烧器水平。

6、新技术、新材料确保使用寿命:四通道煤粉燃烧器的易磨损部位,进行了特殊的耐磨喷涂技术,使燃烧器关键部位的耐磨寿命比普通钢提高了5~10倍。 四通道煤粉燃烧器的头部及喷嘴采用耐热钢材质,可保证燃烧器在1100℃的条件下,有两年以上的寿命。

7、定位调节方便灵活:

四通道煤粉燃烧器的悬挂装置能根据窑内工况需要伸缩偏转,调节其在窑内的工作部位,使热工制度稳定可靠。旋流风通道的内外套管都采用了轴向伸缩结构,可视工况需要实时调节,使喷口产生扩张延伸效果。

成品石灰经冷却器卸出后由输送机、斗式提升机组合或者带式输送机、斗式提升机组合输送至石灰仓。也可根据客户对石灰分级储存的要求增设破碎、筛分设备。破碎设备可选用颚式破碎机、反击式破碎机、锤式破碎机等。

节能型回转窑煅烧系统产生的烟气由窑尾高温排烟风机通过高烟气管道引至旋风除尘器和脉冲带式除尘器内除尘;旋风除尘器负责将烟气一次除尘和降温,除尘效率≥85%,烟气温度降低了30~50℃;烟气经一次除尘后进入袋式除尘器,可提高整个除尘系统的工作效率,提高除尘器的使用寿命,降低烟气含尘浓度,很容易就能达到**一级排放标准,烟气含尘浓度≤30mg/Nm³。引风机可采用变频电机驱动,通过PLC控制系统很方便的调节风机叶轮的转速,达到调节煅烧系统的压力状态和产能。也可在引风机入口处设电动百叶阀调节系统产能。

袋式除尘器收集下来的粉尘,经回转卸料阀、刮板机及斗式提升机送入粉尘仓,用专用车定期运走。为使除尘器灰斗顺利排灰,防止侧壁粘结,在灰斗斜壁上设置仓壁振动器。

原料筛分、上料系统除尘

为控制和消除石灰石在运输、筛分过程中产生的粉尘,除对工艺设备进行**限度的密闭外,在受料坑设C-1除尘系统,在原料筛分楼设C-2除尘系统。采用*低阻型脉冲袋式除尘器作为含尘气体的净化设备,利用通风机将净化后的气体排至室外。除尘设备收集下来的粉尘均回至各自系统中筛下料的料仓。

成品输送系统除尘

为控制和消除活性石灰成品在筛分、贮运过程中产生的粉尘,在成品筛分及成品贮存部分设有1套C-4除尘系统除尘系统。各除尘系统的通风机均和相应的工艺设备电气联锁;运行时先开启除尘装置,后开启工艺设备;除尘装置关闭于工艺设备关闭之后。设计采用脉冲袋式除尘器作为含尘气体的净化设备,利用通风机将净化后的气体排至室外。除尘设备收集下来的粉尘均回至各自系统中的料槽或工艺系统中。

原料筛分、上料系统

节能型回转窑煅烧系统

燃烧系统(煤粉、煤气混烧系统)

窑尾排烟除尘系统